Research

自律的に研究を進める重要性

現在のマテリアル開発において、マテリアルを探索する範囲が急拡大しているため、効率的なマテリアル探索手法の開発が強く望まれている。

この探索範囲の拡大には主に二つの要因がある。

- マテリアルを構成する元素数が増え、さらにそれぞれの元素の比率(組成)も考慮すると、無数の選択肢がある。

- 合成プロセスや計測技術の精緻化により、実験パラメータ制御が多様化かつ高分解能化している。

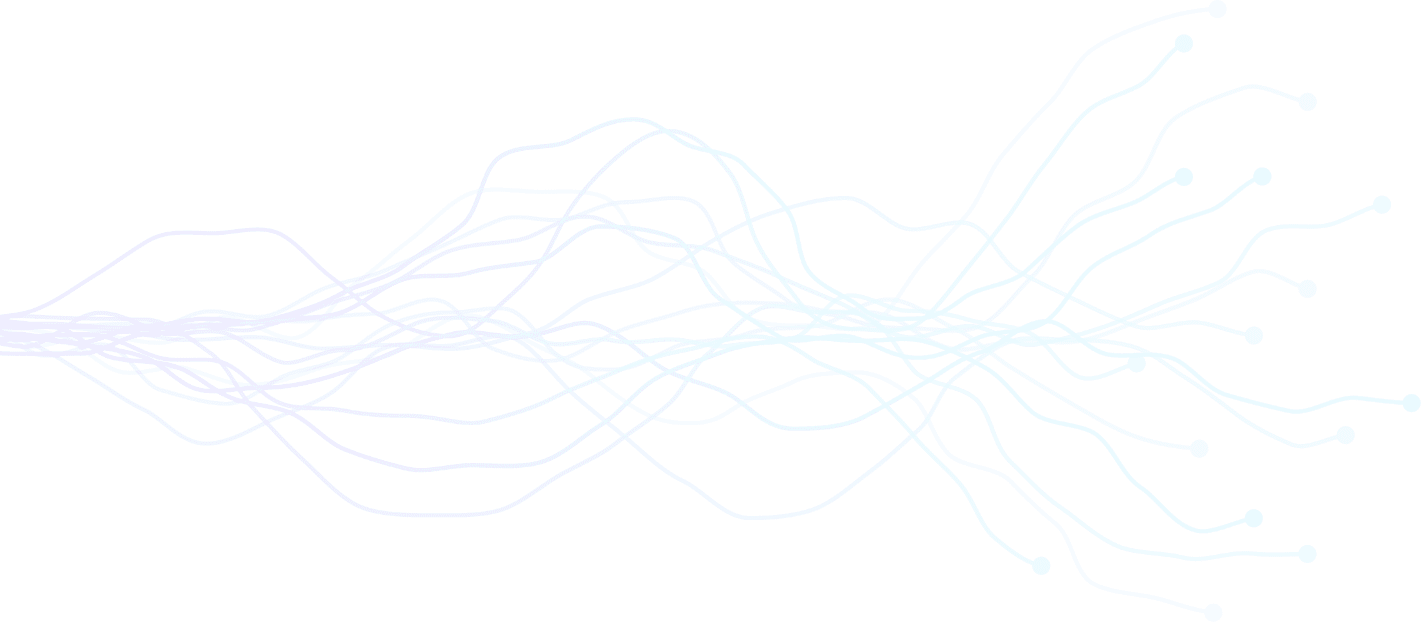

従来はこのようなマテリアル設計や合成条件最適化を研究者・技術者が行ってきた。時間的・経済的な制約から、探索範囲は、膨大な探索空間内のわずか一部分に限られていた。そのような中、最近の機械学習とロボットの発展により、このプロセスを機械学習とロボットに任せ、広い空間においても詳細にマテリアル探索することが可能になってきた。

機械学習とロボットを活用した新たなマテリアル研究スタイルを構築し、匠や研究者の勘・コツ・経験を融合することができれば、研究者は付加価値の高い「創造的な仕事」に取り組み、マテリアル研究を加速させることができる。機械学習とロボットによるマテリアル研究の大きな変革を今まさに迎えようとしている。

特に重要な概念は、“自律的な”研究開発である。人間が関与することなく、機械学習が実験計画を立案し、ロボットが実験を行う。そして、その結果をデータベースに登録し、機械学習技術が次の実験計画を立案する。このような自律的な研究の進め方を、closed-loopと呼ぶ。このclosed-loopだけでは、探索範囲は広大なままである。最適なマテリアルを見つけるためには探索範囲を絞り込む必要があり、それが人間の勘・コツ・経験であり、匠の技である。本ページでは、機械学習とロボットを融合した先駆的なマテリアル研究例の紹介をしていく。

東京工業大学 一杉・清水研究室での取り組み

“Autonomous materials synthesis by machine learning and robotics”

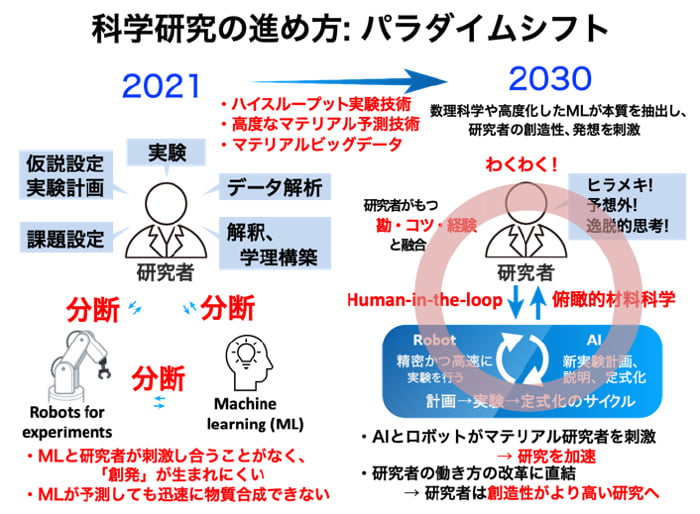

一杉・清水研究室では、ベイズ最適化と自動合成、自動物性評価を組み合わせたシステムを開発した。その構築したシステムの概念図が下記の動画である。

中央に試料搬送用ロボットアームが存在し、六角形の面に自動成膜や自動評価装置が衛星状に6つ設置されている。ロボットアームにより、各装置間で自由に試料を搬送することが可能である。さらにベイズ最適化を用いることで、過去の成膜・評価結果から推定される次の最適な合成条件を逐次的に導き、条件最適化を行うことができる。これらの成膜・評価・推定(最適化)を統括コンピュータにより一括管理することで、全自動でclosed-loopなマテリアル開拓システムとなっている。

ロボット部:

自動で搬送・成膜・評価を行うことができる装置。

中央に配置されたロボットアームから衛星上に設置した成膜装置や評価装置に自動でアクセスする。成膜にはスパッタ成膜法を用い、「基盤加熱、雰囲気ガス導入、ガス圧制御、プラズマ放電、シャッター制御」などを提示した条件に従って自動で成膜を行うことができる。また、自動のプローバステージを導入した評価部で電気伝導性を自動評価できる。

機械学習部:

計測したデータを自動で収集し、収集したビッグデータをベイズ最適化という統計的手法を用いて、次の測定条件をロボット部に掲示する。

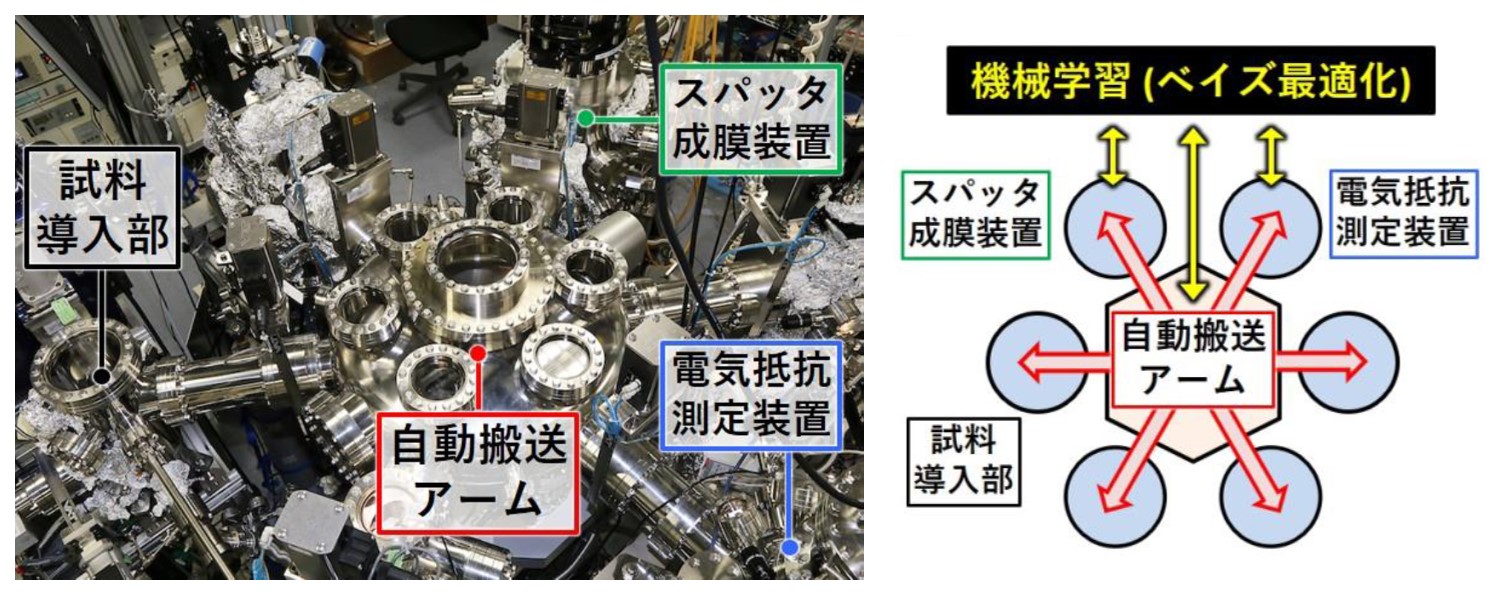

【ベイズ最適化】

ベイズ最適化とは、これまでのデータから形状のわからない関数の最大値、最小値を確率的、逐次的に求める機械学習の手法である。

取得済みのデータから未探索の点の期待値(青線)と信頼区間(緑枠)を計算する。その結果(獲得関数)に基づいて、最大値や最小値を示すことが期待される点を決定し、その決定した点で実験を行い、データを更新する。そして、さらに更新されたデータを用いて、再度期待値と標準偏差を計算する。このサイクルを回すことで、効率的に最大値や最小値に到達することができる。

このシステムを利用することで、人間が実験室にいない深夜や休日も実験を行うことができるため、24時間で12回の成膜・評価を行うことができる。これは人間が実験を行う場合と比べ、10倍程度の速度となる。

マテリアルドックについて

“自律的”な研究開発に加えて、ここにもう⼀つ概念を導⼊する。マテリアルドックと呼んでいるもので、⼀つの物質について複数の物性を計測し、データベース化する。つまり、⼈間ドックのように流れ作業的に物性計測を進める仕組みである。計測をロボットに任せて⾃動化し、かつ、最新の数理的⼿法を導⼊して計測時間を短縮する。これにより、データ数を⾶躍的に増やすことができる。現在のマテリアルズインフォマティクスにおける課題の⼀つに、実験についてのビッグデータが存在しないことが挙げられる。Closed loop 実験では、物質合成の過程もすべてデジタルデータとすることができ、素性の分かった試料をマテリアルドックでデータ収集すれば、膨⼤なデータセットが⽣ 成でき、マテリアル予測精度を上げることができる。

このような研究環境構築にあたり、ロボットは⾼価なのでそのような研究スタイルは不可能だという指摘を受ける。しかし、ロボット産業は⽇本の強み であり、安価になりつつあり、200万円程度でも高機能なロボットを用いることが可能である。⼈件費を考えると、⼤学でも導⼊しうる⾦額に下がっている。全研究室をシステム化すべきというわけではなく、基盤として導⼊し、シェアリングすることが考えられる。一杉・清水研では、マテリアルズドックの実現に向けて、装置を鋭意開発中である。(文責: 中山)

英リバプール大学Cooperグループの取り組み

“A mobile robotic chemist”

Cooperグループでは、図のような実験室を自ら移動できるようなロボットアームを用いて人間が行っていた実験をロボットに置き換えた。本研究では、水から水素を生成する光触媒の性能の向上を目的として自律的に実験を行った。 このロボットは原料固体の計量、液体の分注、空気の除去、触媒反応の実行、収率の測定など様々な動作を自動で行い、8日間で688回の実験を自律的に行い、初期に配合した触媒の6倍以上の活性を持つ触媒を見出した。この実験数を人間が行うには、数か月かかると推定され、極めて高速に最適化を行うことが可能になった。【文責: 木村】